به گزارش اخبار خودرو ، تامین مواد اولیه موردنیاز برای تولید، بهخصوص طی چند ماه گذشته بعداز افزایش قیمت ارز، چالشی بود که قطعهسازان را با مشکل جدی در این زمینه مواجه کرد.

فعالان صنعت قطعهسازی بر این موضوع تاکید دارند با وجود اینکه مدتهاست همه آیتمهای موثر در بهای تمام شده تولید قطعات خودرو افزایش یافته است، همچنان افزایش این موارد در قیمت قطعات لحاظ نمیشود.

درواقع تولیدکنندگان در این بخش از صنعت ماههاست با افزایش قیمت مواد اولیه مواجه هستند که این مساله مانع بزرگی برای تولید و تامین هزینه در واحدهای قطعهسازی ایجاد کرده است و این جریان همچنان تداوم دارد.

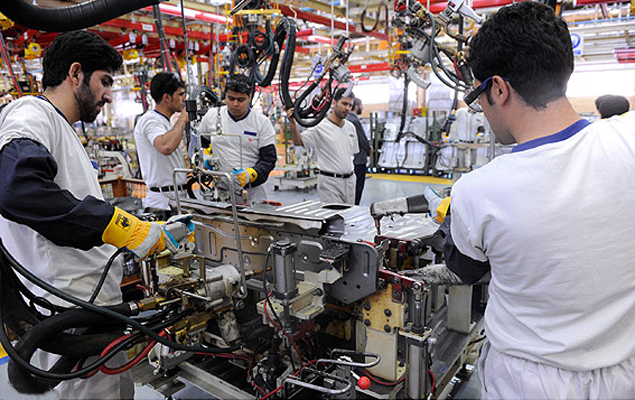

[caption id="attachment_200551" align="aligncenter" width="635"] قطعهسازان[/caption]

قطعهسازان[/caption]

تولید مواد اولیه پاسخگوی نیاز داخل نیست نوسانات قابل توجه قیمت مواد اولیه داخلی و خارجی که از افزایش نرخ ارز ناشی میشود، برای تولیدکنندگان قطعات خودرو تبدیل به چالشی جدی شده است.

بهگزارش «دنیای خودرو» یکی از فعالان این حوزه معتقد است نوسان قیمت مواد اولیه خصوصا در بخش ورقهای فلزی و مواد پلاستیکی، معمولا در قراردادهایی که قطعهسازان با خودروسازان میبندند، لحاظ نمیشود و این امر قطعهسازان را با بحرانهای مالی مواجه کرده است. اگرچه درصورتی که نرخ ارز تثبیت شود، تاثیر منفی نوسانات مربوط به ارز روی تولید قطعهسازان، کاهش خواهد یافت.

در کنار این موارد، مساله میزان تعرفه واردات نیز موضوع بسیار مهمی بهشمار میرود. در این رابطه برخی از کارشناسان صنعت قطعهسازی بر این عقیده هستند که ضرورت ندارد تعرفهها کاهش یابد، بلکه تعرفه بعضی از قطعات نیز باید افزایش پیدا کند، بهخصوص تعرفه آن قطعاتی که در کشور از ظرفیت تولید خوبی برخوردار هستند تا به این ترتیب جلوی واردات مشابه خارجی آنها گرفته شود. برای مثال درمورد سیستمهای الکتروموتور (موتورهای DC) گفته میشود ظرفیت تولید داخل بسیار خوبی وجود دارد، در حالی که تعرفه آن پایین است.

در مقابل راجعبه بعضی مواد اولیه مثل ورق فولادی که تعرفه آن تا پیش از این بالا بود، پیشنهاد قطعهسازان کاهش تعرفه واردات است، چون تولید داخل کفاف نیاز قطعهسازان را نمیدهد.

بهگفته کارشناسان و فعالان حوزه قطعهسازی خودرو، ظرفیت تولید فولاد مبارکه حدود ۱۰هزارتن در سال کمتر از نیاز خودروسازان و زنجیره تامین است. بنابراین چارهای نیست جز اینکه این ۱۰هزارتن فولاد آلیاژی ساده وارد شود. ضمن اینکه یک سری ورقهای خاص و مهندسی هم وجود دارند که اصلا جزو تولیدات فولاد مبارکه نیستند، بنابراین این مواد از اول وارداتی بودهاند و همین روند هم ادامه پیدا میکند.

ضمن وجود تمام این چالشها، گفته میشود افزایش نرخ ارز در ماههای گذشته باعث شده است برخی تامینکنندگان مواد اولیه به جای فروش محصولات خود در بازار کشور، آنها را صادر کنند. برایناساس گفته میشود بهترین روش برای کنترل مشکل ذکر شده این است که تامینکنندگان موظف شوند تامین مواد اولیه تولیدکنندگان داخل را در اولویت قرار دهند و تنها اجازه صادرات مازاد مواد اولیه داخل را داشته باشند.

نیاز به توافق مجدد قطعهسازان و خودروسازان یک عضو هیات مدیره انجمن تخصصی همگن قطعهسازان خودرو طی اظهارنظری در این رابطه با اشاره به ادامه یافتن نوسانات نرخ ارز و متعاقب آن قیمت مواد اولیه، گفت: «قطعهسازان تابهحال پذیرفتهاند درصدی از نوسانات نرخ ارز را در قیمت فروش خود لحاظ نکنند. اما با افزایش این میزان اکنون نیاز به توافق مجدد قطعهسازان با خودروسازان وجود دارد.»

محمود نجفیسهی با بیان اینکه درمورد قیمتها مذاکراتی با خودروساز انجام خواهد شد تا با وجود افزایش قیمت تولید، قطعهساز امکان مذاکره در مورد افزایش قیمت را داشته باشد، افزود: «متاسفانه تاکنون مذاکرات جدیدی در این رابطه با خودروسازان صورت نگرفته است.»

وی با توضیح این مطلب که در حال حاضر بخشی از مواد اولیه مورد نیاز برای تولید از داخل تامین میشود و بخشی از آن وارداتی است، تاکید کرد: «مواد اولیه داخلی که عمده مصرف قطعهسازان و خودروسازان را شامل میشود فولاد، مس، آلومینیوم و بعضی از انواع مواد پلیمری است که طبعا تولید داخل برای مصارف داخلی نباید با نرخ ارز ارتباطی داشته باشد.»

نجفیسهی در ادامه با اشاره به اینکه مواد اولیه مانند فولادهای آلیاژی از خارج کشور وارد میشوند، افزود: «همچنین یک گروه مواد پلیمری در کشور تولید نمیشود. گروه دیگر پودرهای متالوژی هستند.

اکثر آلیاژهای فلزی که در تولید قطعات ریختهگری مورد استفاده قرار میگیرند و غالب فولادهای آلیاژی، فولادهای اندود شده و فولادهای روکشدار وارداتی هستند، اگرچه تلاش میشود بخشی از اینها در داخل تولید شوند.»